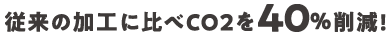

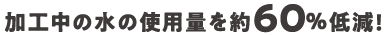

国際基準「エコテックス規格100」をクリア。料理に使用する程度の酸と天然の酵素で綿の精練・漂白を行う、環境にやさしい加工技術。また、繊維の主成分であるセルロースにダメージを与えず、不純物の除去率、白度及び吸水性をアップさせることに成功。

酵素による精練のため、製品はソフトな風合いで肌に優しく、かつ使用される薬剤・エネルギー・水の削減にもつながるエコ加工。

イグサ等の染色困難な繊維の染色を可能とする染色機。滅圧しながら繊維の芯の部分を染めていくため、日光や摩擦による色落ちに強い製品に適している。素材の風合いや感触を損なわないため、各方面で注目されている。

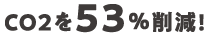

天然植物油のオリーブ石鹸を使用することで、往来より60%以上化学薬品の使用量を抑えることに成功。オリーブオイルに含まれるオレイン酸が繊維に対して柔らかさと抜群の吸水力を発揮します。

白金(プラチナ)ナノ粒子を繊維に付着させることにより優れた抗菌・消臭効果が得られる技術。A型インフルエンザを不活性化させる働きもある。(北里環境科学センターにて試験)

タオル工場で廃棄される耳糸(繊維くず)を、環境にやさしい加工方法でナノセルロースを取り出しCNC(*)化して、綿糸糊付けに応用することに成功。低温にて糊付け・ 糊抜きが可能なため、エネルギー使用・排水処理の低減に大きく貢献が期待できる。

*CNC(セルロースナノクリスタル)

綿の主成分であるセルロースを一番小さい結晶単位で取り出したもので、強さは鉄の5倍、軽さは鉄の5分の1といわれる世界で注目の素材。

今までにないボリュームや柔らかさを実現し、今治タオルの風合いをさらにひきたてている。

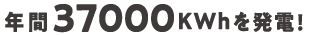

廃水処理でメタンガスを発生させ、電気を起こしてプラズマのカで染色排水を脱色するプロジェクトを進行中。

※染色工程においては、大量の「熱」を必要としており、その「熱」を発生させるボイラーの燃料には、従来の重油ではなく環境に優しい都市ガスやLPガスを積極的に使用しています。ガスは燃焼における二酸化炭素(CO2)排出量が化石燃料の中で最も少ないクリーンなエネルギーです。

染色組合工場の屋根には太陽光パネルを設置し、クリーンなエネルギーを生産。災害時には緊急用電源として利用。

Organic Content Standard(OCS)認証とは

原料から最終製品までの履歴を追跡し、その商品がオーガニック繊維製品であることを証明するマーク。原料の収穫から、認証製品ができるまでの全ての工程(工場、加工所、倉庫)において、製品の混合や汚染がないように整えられた管理体制を保証する基準。

今では国内栽培がほとんどなくなってしまった綿を、今治市内で種から有機栽培によって コットンボールを採取し、それを糸にし、その糸を使って織りあげた生地を、地産地消の野菜等を染材として、手染めしたタオルマフラーを生産するプロジェクト。

労働環境改善や、積極的な女性採用などにより10年前と比較して女性従業員が約20%増加。

2015年9月の国連サミットで採択された、国連加盟193カ国が2030年までに達成すべき課題と、その具体的な目標を定めたものです。教育、平和、エネルギー、リサイクルなどの17分野にわたるゴールを掲げて、世界全体で協働して取り組んでいく国際目標です。